La soldadura por microalambre, también conocida como MIG/MAG o GMAW (Gas Metal Arc Welding), se ha convertido en una de las técnicas más populares en la industria moderna gracias a su eficiencia, limpieza y versatilidad.

Este método revolucionario permite unir metales de forma precisa y rápida, siendo accesible tanto para profesionales experimentados como para principiantes entusiastas.

¿Por qué elegir MIG/MAG? Simple: combina facilidad de uso con resultados profesionales, reduciendo el tiempo de aprendizaje y maximizando la productividad.

¿Qué es la Soldadura MIG/MAG?

La soldadura MIG/MAG es un proceso que utiliza un arco eléctrico generado entre un electrodo consumible (alambre) y el metal base.

Lo que distingue este método es la alimentación automática y continua del alambre, eliminando la necesidad de cambiar electrodos constantemente como en la soldadura tradicional.

Presta atención también a inhalar humo de soldadura debido a las consecuencias que puede generar a tu salud.

El proceso está protegido por un gas que evita la contaminación atmosférica del baño de fusión, garantizando soldaduras limpias y de alta calidad.

| Proceso | Significado | Gas utilizado | Aplicaciones comunes |

|---|---|---|---|

| MIG | Metal Inert Gas | Argón, Helio | Aluminio, Cobre, Níquel, Titanio |

| MAG | Metal Active Gas | CO₂, Mezclas Argón-CO₂ | Aceros al carbono e inoxidables |

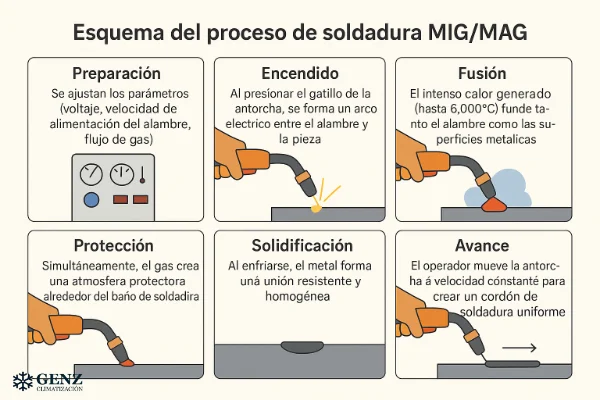

Cómo Funciona: El Proceso Paso a Paso

- Preparación: Se ajustan los parámetros (voltaje, velocidad de alimentación del alambre, flujo de gas).

- Encendido: Al presionar el gatillo de la antorcha, se forma un arco eléctrico entre el alambre y la pieza.

- Fusión: El intenso calor generado (hasta 6,000°C) funde tanto el alambre como las superficies metálicas.

- Protección: Simultáneamente, el gas crea una atmósfera protectora alrededor del baño de soldadura.

- Solidificación: Al enfriarse, el metal forma una unión resistente y homogénea.

- Avance: El operador mueve la antorcha a velocidad constante para crear un cordón de soldadura uniforme.

Consejo de experto: Para conseguir soldaduras óptimas, mantén una distancia constante entre la punta de la antorcha y la pieza (aproximadamente 10-15mm).

Diferencias Clave entre MIG y MAG

Aunque a menudo se mencionan juntas, existen diferencias importantes entre las técnicas MIG y MAG:

| Característica | MIG | MAG |

|---|---|---|

| Tipo de gas | Inerte (Argón, Helio) | Activo (CO₂, mezclas) |

| Interacción química | No reacciona con el metal | Puede modificar la composición del metal |

| Metales típicos | Aluminio, Cobre, Titanio, Níquel | Acero al carbono e inoxidable |

| Acabado | Más limpio y fino | Más funcional e industrial |

| Costo operativo | Mayor (gases más caros) | Menor (gases más económicos) |

| Penetración | Moderada | Alta |

| Velocidad de soldado | Media | Alta |

| Control del cordón | Excelente | Bueno |

Ventajas que Hacen Destacar a la Soldadura MIG/MAG

- Alta productividad: Proceso continuo que elimina tiempos muertos de cambio de electrodo

- Soldaduras limpias: Mínima generación de escoria y residuos

- Versatilidad: Adaptable a diferentes espesores y posiciones de soldadura

- Facilidad de aprendizaje: Curva de aprendizaje más corta que otros métodos

- Acabados estéticos: Cordones uniformes y con buen aspecto

- Automatización: Posibilidad de integración en procesos robotizados

- Bajo aporte térmico: Menor distorsión en piezas delgadas

- Versatilidad de materiales: Compatible con una amplia gama de metales

Materiales y Sus Aplicaciones Específicas

La soldadura MIG/MAG brinda una versatilidad excepcional para trabajar con diferentes metales:

| Material | Compatible con | Aplicaciones | Consideraciones especiales |

|---|---|---|---|

| Aluminio | MIG | Estructuras livianas, automotriz, aeronáutica, embarcaciones | Requiere alambre de aluminio específico y gas 100% argón |

| Acero al carbono | MAG | Construcción, industria pesada, fabricación general | Funciona bien con mezclas Ar/CO₂ o CO₂ puro |

| Acero inoxidable | MAG/MIG | Alimentaria, química, sanitaria, arquitectura | Preferible mezcla rica en argón (98% Ar/2% CO₂) |

| Cobre y aleaciones | MIG | Eléctrica, plomería, intercambiadores de calor | Necesita alto aporte térmico por su conductividad |

| Titanio | MIG | Medicina, aviación, industria aeroespacial | Requiere protección adicional y gas 100% argón |

| Magnesio | MIG | Automoción ligera, electrónica | Alta sensibilidad a la oxidación |

| Bronce/Níquel | MIG | Decorativo, marítimo, restauración | Velocidad de avance más lenta |

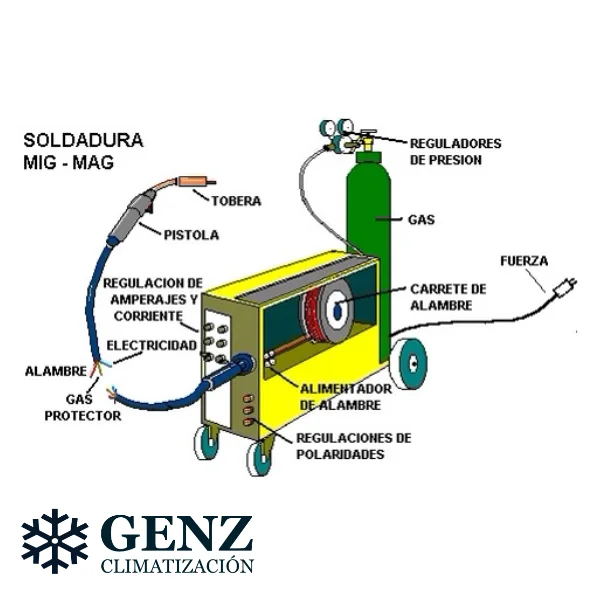

Equipo Esencial para Soldadura MIG/MAG

Componentes Básicos:

- Máquina soldadora: El corazón del sistema, disponible en diferentes potencias (desde 100A hasta 500A)

- Sistema de alimentación: Mecanismo que empuja el alambre a velocidad controlada

- Antorcha de soldadura: Con gatillo para activar el proceso y boquilla para dirigir el gas

- Cable de masa: Conecta la pieza al circuito eléctrico

- Cilindro de gas: Con regulador y flujómetro para controlar la salida

- Carrete de alambre: Disponible en diferentes diámetros (0.6mm a 1.2mm comúnmente)

Equipamiento de Seguridad (¡No Negociable!):

- Máscara de soldadura: Preferiblemente fotosensible con clasificación DIN 9-13

- Guantes resistentes al calor: De cuero reforzado para soldadura

- Chaqueta o delantal ignífugo: Para protección contra chispas

- Zapatos de seguridad: Con punta reforzada

- Protección respiratoria: Especialmente en espacios confinados

Advertencia importante: Nunca subestimes la importancia del equipo de seguridad. La exposición a los rayos UV del arco puede causar “queratitis actínica” (quemadura corneal) y daños permanentes en la vista.

Guía de Selección de Parámetros

Para obtener resultados óptimos, estos son los parámetros recomendados según el material y espesor:

| Material | Espesor (mm) | Diámetro alambre (mm) | Amperaje (A) | Voltaje (V) | Gas recomendado |

|---|---|---|---|---|---|

| Acero al carbono | 1.0 - 2.0 | 0.8 | 60-80 | 16-18 | CO₂ o Ar/CO₂ |

| Acero al carbono | 2.0 - 5.0 | 0.8 | 80-130 | 18-21 | CO₂ o Ar/CO₂ |

| Acero al carbono | 5.0 - 10.0 | 1.0 | 130-200 | 21-24 | CO₂ o Ar/CO₂ |

| Aluminio | 1.0 - 3.0 | 0.8 - 1.0 | 70-90 | 18-20 | 100% Argón |

| Aluminio | 3.0 - 6.0 | 1.0 - 1.2 | 90-130 | 20-22 | 100% Argón |

| Acero inoxidable | 1.0 - 2.0 | 0.8 | 60-80 | 17-19 | 98% Ar/2% CO₂ |

| Acero inoxidable | 2.0 - 4.0 | 0.8 - 1.0 | 80-120 | 19-21 | 98% Ar/2% CO₂ |

Técnicas Avanzadas para Mejorar tus Soldaduras

Patrones de Movimiento

El movimiento de la antorcha influye significativamente en la calidad de la soldadura:

- Lineal: El más básico, ideal para uniones a tope en materiales gruesos

- Zigzag: Mejora la fusión en los bordes, excelente para uniones en T

- Circular: Proporciona mayor control del baño en posiciones difíciles

- Triangular: Óptimo para soldaduras verticales ascendentes

Solución a Problemas Comunes

| Problema | Posible causa | Solución |

|---|---|---|

| Porosidad | Contaminación, flujo de gas inadecuado | Limpiar el material, aumentar/ajustar flujo de gas |

| Falta de penetración | Potencia insuficiente, velocidad excesiva | Aumentar amperaje, reducir velocidad de avance |

| Salpicaduras excesivas | Voltaje inadecuado, arco demasiado largo | Ajustar voltaje, acortar distancia de la antorcha |

| Cordón irregular | Velocidad de avance inconsistente | Practicar movimiento uniforme, usar soportes |

| Deformación | Exceso de calor, secuencia inadecuada | Usar técnica de punteo, alternar lados |

Soldadura sin Gas: Opción Flux Core

Para situaciones donde el uso de gas es complicado (exteriores o zonas ventosas), la soldadura con alambre tubular autoprotegido (Flux Core) es una excelente alternativa:

Ventajas:

- No requiere gas externo

- Mayor penetración

- Mejor rendimiento en metales oxidados o sucios

- Funciona bien en exteriores con viento

Desventajas:

- Genera más humos y escoria

- Mayor cantidad de salpicaduras

- Acabado menos estético (requiere limpieza posterior)

- No adecuado para metales delgados o no ferrosos

Preguntas Frecuentes (FAQ)

¿Qué potencia necesito en una soldadora para uso doméstico?

Para proyectos domésticos y reparaciones, una soldadora de 140-180A es suficiente. Permitirá soldar acero hasta 6mm y aluminio hasta 3mm aproximadamente.

¿Puedo usar la misma máquina para MIG y MAG?

Sí, la mayoría de equipos modernos son compatibles con ambos procesos. Solo necesitas cambiar el tipo de gas y, en algunos casos, el alambre y rodillos de arrastre.

¿Cómo elijo el diámetro correcto de alambre?

Como regla general, usa alambre de 0.6-0.8mm para materiales de hasta 3mm, 0.8-1.0mm para 3-6mm, y 1.0-1.2mm para espesores mayores.

¿Cuál es la vida útil promedio de un cilindro de gas?

Un cilindro de 10L trabajando a flujo medio (10-12 L/min) durará aproximadamente 8-10 horas de soldadura continua.

¿Qué ocurre si uso MAG para soldar aluminio?

No funcionará correctamente. El gas activo oxidará el aluminio, creando soldaduras defectuosas y porosas. El aluminio siempre requiere gases inertes (MIG).

¿Es posible soldar materiales de diferentes espesores?

Sí, orientando mayor aporte térmico hacia el material más grueso. Ajusta los parámetros según el material más delgado para evitar perforaciones.

¿Necesito certificación para usar soldadura MIG/MAG?

Para uso personal o pequeños trabajos no es obligatorio, pero para aplicaciones industriales, estructurales o comerciales, suele requerirse certificación específica.

Mantenimiento del Equipo

Para prolongar la vida útil de tu soldadora MIG/MAG:

- Diariamente:

- Inspecciona cables y conexiones

- Limpia la boquilla de la antorcha

- Verifica el estado del tubo de contacto

- Semanalmente:

- Limpia el sistema de arrastre

- Revisa el desgaste de los rodillos

- Inspecciona la manguera de gas

- Mensualmente:

- Limpia el interior de la máquina (con aire comprimido a baja presión)

- Verifica las conexiones eléctricas

- Calibra los parámetros si es necesario

Consejo de mantenimiento: Aplica regularmente spray antiadherente en la boquilla para evitar la acumulación de salpicaduras.

Conclusión: ¿Por Qué Elegir MIG/MAG?

La soldadura MIG/MAG representa el equilibrio perfecto entre accesibilidad y resultados profesionales. Su versatilidad la convierte en la elección ideal tanto para principiantes como para talleres industriales.

Si estás comenzando, te recomendamos invertir en una máquina de calidad media (160-200A) con capacidad para trabajar con y sin gas, maximizando así tu flexibilidad para diferentes proyectos.

Recursos Adicionales

- Guía de selección de alambres según material

- Video tutorial: Primeros pasos en soldadura MIG

- Calculadora de parámetros de soldadura

Entradas Relacionadas